技术丨电石渣配料的生料与普通生料分解和烧成过程的差异研究

1、原材料的化学成分分析

1.1 化学成分

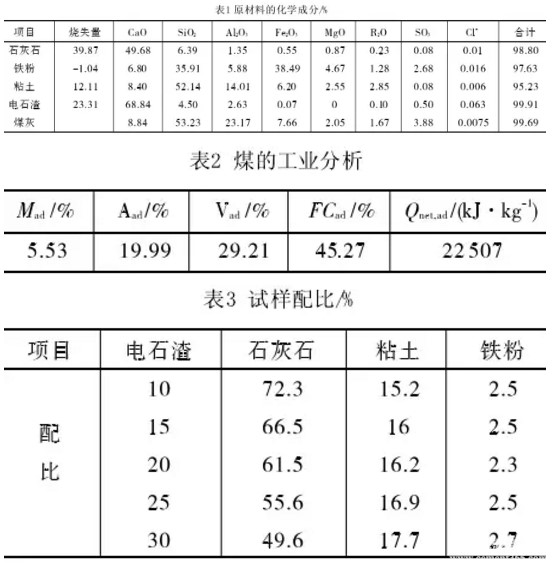

原材料的化学成分、煤的工业分析和生料化学成分分别见表1~3

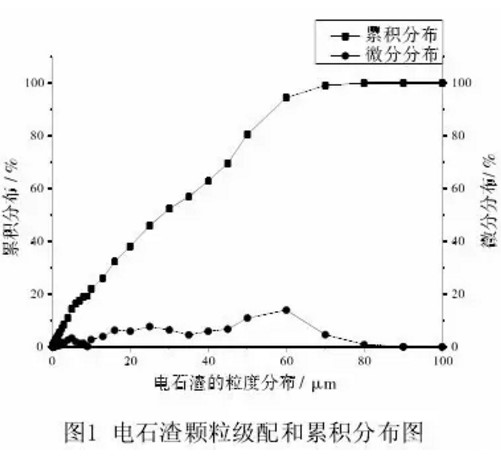

1.2、电石渣的粒径分布

由图1可以看出,电石渣中细颗粒较多。该电石渣中1 μm~60 μm的颗粒大约占90%,80 μm以上的颗粒极少。

1.3、配料计算

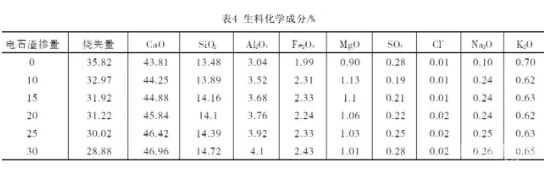

率值设定为:KH=0.89±0.01;SM=2.33±0.01;IM=1.61±0.01。试样配比见表3,生料化学成分见表4。

2、掺入电石渣对预分解系统的影响

当采用电石渣替代部分石灰石生产水泥熟料时,必须要考虑到预热器和分解炉的结构,由于水泥预热器系统C1~C4温度区间一般为300~800 ℃,C5及分解炉的温度区间一般为850~920 ℃,所以在920 ℃以下时电石渣配制生料与常规生料存在差异。

(1)系统内主要的化学反应及发生反应的温度区域不同

在系统的低温段主要存在以下化学反应:

Ca(OH)2 = CaO + H2O (1)

CaO + CO2 = CaCO3 (2)

Ca(OH)2 + CO2 = CaCO3 + H2O (3)

通过热力学计算[5]得到图2,以此来判定反应(1)~反应(3)发生的可能性。由文献[6]可知,当△G<0时,反应自发进行,△G越小,对应的K值越大,反应速率越快。如图2所示,当温度达到500 ℃,反应(1)自发进行,反应(2)和反应(3)在常温下自发向右进行,随着温度的升高,反应(2)和反应(3)向它们的逆反应方向进行的趋势越来越明显。所以当生料中电石渣温度升至450~550 ℃,其主要成分Ca(OH)2开始分解,分解反应提前在预热器中发生;生料中的Ca(OH)2和新生成的性质活泼的游离CaO可能会吸收所有烟气中的CO2,生成难分解的CaCO3,直至850 ℃以上的高温区域,CaCO3分解的逆向反应才得到完全抑制,分解过程得以加速[7];此外这些新生成的CaO也很容易与生料中的SiO2、Fe2O3、Al2O3等氧化物发生反应,并随温度升高,反应速度加快[8]。

另外,电石渣脱水释放的水蒸气与窑气带入的R2O、SO2、Cl-等组分发生凝聚反应形成碱的氢氧化物和硫酸盐沉积而循环富集。上述各反应极易造成预热器和分解炉的锥体部分产生黏附堵塞。

(2)熟料形成热不同

CaCO3分解时需要吸收大量的热量,其分解吸热为1 660 kJ/kg,远高于Ca(OH)2 1 160 kJ/kg的分解吸热。因此,当电石渣替代部分石灰石烧制水泥熟料时可降低熟料的形成热。如表4所示,随着电石渣掺量的增加,生料的烧失量也随之减少,当电石渣掺量达到30%时,生料的烧失量较空白试样降低约7%,理论上可以降低熟料的料耗,即获得相同产量的水泥熟料所消耗的生料量将减少,系统的废气量也会相应地减少,粉磨、烧成电耗、烧成热耗及通风动力诸方面均会有效地降低熟料能耗,从而减少窑系统的热负荷,提高熟料产量。

(3)通过预分解系统各部位废气量和废气成分的差异

生产一定量熟料的CaO量是一定的,而每摩尔Ca(OH)2和CaCO3分解产生的CO2和H2O的体积是相等的,因而掺入电石渣后预分解系统出口废气量不会变化,但Ca(OH)2和CaCO3的分解温度有较大差异,因此,与常规生料相比,掺电石渣的生料通过预分解系统各部位的废气量有较大的变化,且随着电石渣掺量的增加,废气成分中水分增加。

3、电石渣对熟料的煅烧以及性能的影响

3.1 易烧性检测

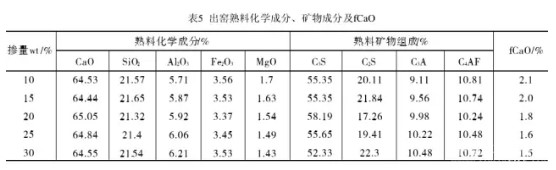

本文对生料按国标GB9965-1988《生料易烧性试验方法》进行测试,研究了电石渣不同掺量替代石灰石作为钙质原料,以石灰石、电石渣、粘土、铁粉作为原料来配制水泥生料,用1 450 ℃煅烧的熟料中游离氧化钙(fCaO)含量(表5)来对比考察不同掺量电石渣质生料的易烧性。

按一般的评价标准,认为水泥熟料在1 450 ℃时fCaO介于1.5%~2.5%之间时,生料的易烧性属于一般;fCaO含量低于1.5%时,生料易烧性较好。由所测得数据可得,用电石渣配料烧成水泥的易烧性随电石渣掺量的增加而变好,10%~20%掺量时易烧性一般,25%~30%掺加量时生料具有良好的易烧性。

电石渣改善生料易烧性可能是由于:

(1)电石渣与石灰石分解后得到的CaO的烧结性能不同,晶体结构也不同;

(2)随着电石渣掺量的提高,配料中粘土类原料的含量也随之提高,由固相反应机理来看,粘土类原料配比的提高使生料中含石英的概率增加,从而影响生料的易烧性;

(3)电石渣的微细颗粒和较高的比表面积更有利于传热和传质,加速固体颗粒之间的反应。

3.2、电石渣掺量对出窑熟料质量的影响

由表6可以看出:除30%掺量的试样外,各熟料试样的3 d抗压强度在25%范围内随电石渣掺入量的增加而提高;电石渣掺加量在15%~25%范围时,熟料28 d强度均比较高。当电石渣掺量为30%(wt)时,熟料的28 d抗压 强度却显著降低。但该试样的饱和比KH值和硅酸率SM值均明显低于其它试样,计算C3S量较其他试样低3.0%~4.9%,这势必对于熟料强度产生明显影响。

4、结束语

(1)利用电石渣配料煅烧水泥熟料,既能集减少资源消耗和废渣利用为一体,又能改善熟料易烧性和降低烧成热耗,是电石渣资源化综合利用的良好途径,且具有很好的社会、环境和经济效益。

(2)电石渣配料生料和普通生料在预分解系统内主要的化学反应及发生反应的温度区域不同。

(3)电石渣配料通过预分解系统各部位的废气量和废气成分与常规生料不同,但预分解系统出口废气量不会变化。

(4)在电石渣掺加量低于30%时,熟料28 d强度能达到50 MPa;掺量为20%时,熟料的28d抗压强度达到最大58.1 MPa。说明掺加电石渣可以烧成优质熟料。

作者:李良 , 毕金栋 , 白玉文

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号