专场丨立磨主减速机推力瓦磨损修复过程

我公司1995年投入使用的生料粉磨系统采用两台莱歇立磨,型号LM35.4,配套WPU-78E立式减速机,功率1600 kW,速比32.04。该减速机采用两级减速,第一级为螺伞,第二级为行星齿轮传动,行星架的定位轴承为滑动轴承,行星架轴与磨盘通过圆柱销联接传递动力,磨机的巨大压力与冲击通过滑动轴承推力瓦承受。该推力瓦总共由13块组成,每块推力瓦设有高压油腔,油腔压力均设有压力测点,压力由现场压力表显示。同时压力传感器信号引入莱歇控制柜,电气连锁保护方式为:油腔测点压力最低值为24 bar,13个测点压力值若相邻2个点或不相邻3个点压力值均低于24 bar,减速机跳停。润滑采取稀油强制润滑方式。稀油油管分四组,其中一组为4路,其余三组为3路。2012年9月,主减速机跳停三次。本文就这次事故的原因进行分析,并介绍事故排除的过程与经验。

1、故障的发生与原因分析

1.1 故障的发生

该生料粉磨系统投产以来,主减速机运行稳定,故障率低。在2012年9月29日,主减速机跳停三次,通过莱歇控制柜报警显示,发现轴承推力瓦压力点P3.11、P3.14、P3.15三点报警灯亮,两联压力过低报警灯亮,三点压力过低报警灯亮。检查与之对应的现场压力表,分别为53B、53E、53F,压力均低于24 bar。之后,我们更换了两台新的高压油泵,并将53G点的压力接头并联一根油管,连接到53F点,来增加该点的压力,但主减速机开启后,三点压力仍无明显变化,报警无法解除,主减速机再次跳车。通过调低推力瓦压力点压力报警值,调至20 bar后,主减速机才能工作。2012年10月12日,WPU-78E立式减速机供应商工程师来到现场,打开主减速机观察孔门,查看高速轴齿轮啮合和润滑情况,发现高速轴前端齿轮有一处折断缺失,高速轴前端的三个润滑油孔有一处润滑不畅,检查13块轴承推力瓦压力,发现压力普遍偏低,无法满足正常工作的压力要求。

1.2 故障原因

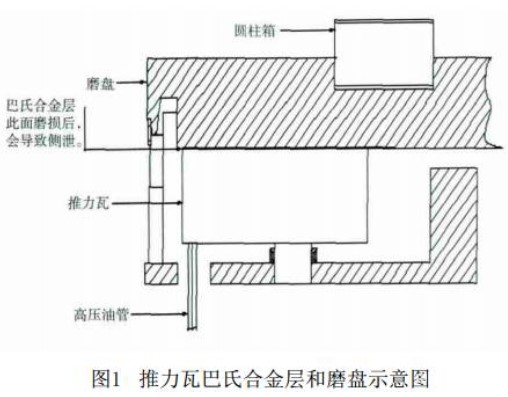

检查认为,滑动轴承推力瓦压力普遍偏低的原因是推力瓦的巴氏合金层磨损过多,高压油腔与磨盘之间有侧泄现象,导致压力无法达到正常工作的压力要求。由于磨机的磨盘与行星架通过圆柱销联接,行星架承受磨盘的重量及碾磨压力,因此在行星架中的推力瓦,吸收碾磨过程中产生的轴向负荷。由于立磨磨机转动速度很低,为32.04 r/min,所以可以将推力瓦的润滑设置成静压润滑,即在磨机启动前,先给推力瓦打入高压油,借助于压力油来顶升磨盘及承受磨盘的碾压载荷。推力瓦共有13块呈圆周均布,每一块推力瓦都被提供等量的油,这样在推力瓦和磨盘之间形成了一定等厚度的油膜,可以均匀又平稳地支撑磨盘,承受磨盘的重量及碾磨压力。由于磨机的料层不稳定,磨机进铁振动过大和磨盘偏载,都会造成推力瓦承受磨盘的轴向力过大或是受力不均匀,使得巴氏合金层过度磨损。当推力瓦的巴氏合金层磨损过多后,高压油腔与磨盘之间的油膜将被破坏,有部分高压油从侧面泄掉,压力无法稳定。由于每一块的巴氏合金层磨损量不一致,油膜形成的厚度也不同,反馈的压力也下降了,导致磨盘下方无法得到均匀的支撑,产生磨盘偏载现象,加快了推力瓦的巴氏合金层的磨损,严重时还会伤到推力瓦本体层,导致压力逐渐变小而无法满足正常工作(见图1)。

2、修复过程

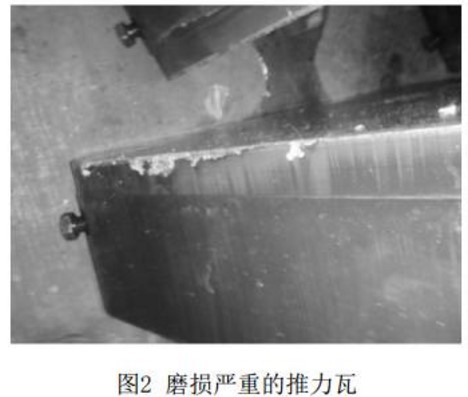

WPU-78E立式减速机供应商给出的解决方案是更换高速轴及伞齿,更换13块轴承推力瓦。棘手的是,他们的供货周期需要六个月以上,无法满足我公司的要求。对此,我们寻求国内厂家对推力瓦进行修复。2013年2月16日,我公司拆卸了减速机,送至专业减速机厂家进行解体。在13块推力瓦拆出来后,发现每块瓦上的巴氏合金层都有磨损,有的瓦局部磨损量达到3 mm之多,需要进行修复(见图2)。

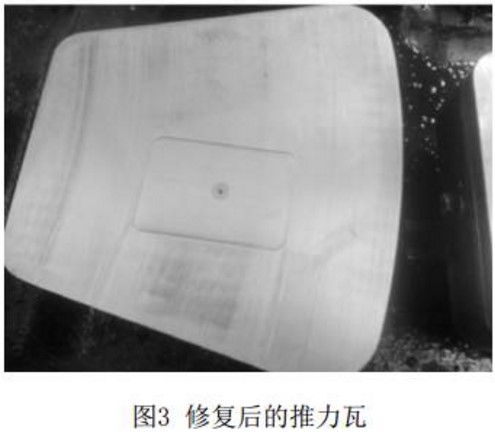

2月18日,又将13块推力瓦送至专门从事离心浇注合金瓦的厂家进行修复。首先将推力瓦上车床,去除原有的巴氏合金层,车削至巴氏合金与本体接触面即可;第二步,将车削后的推力瓦放入到熔锡炉内,当温度达到220 ℃,可熔掉原有的锡合金;第三步,将推力瓦在熔锡炉内进行两次挂锡;第四步,将推力瓦从熔锡炉吊出后放平,四周用木模板固定,并在模板内部加铺2 mm石棉垫片,保证巴氏合金层的全覆盖。浇注温度达到280 ℃,浇注厚度达到15 mm,加厚的巴氏合金熔液赶出底部气孔,保证巴氏合金层的连续和完整;第五步,将推力瓦进行粗车,车削至巴氏合金层厚度6 mm时,进行磁力探伤,查看是否有夹渣和裂纹现象;第六步,磁力探伤巴氏合金层合格后,再进行精车,车削至巴氏合金层厚度达到5 mm;第七步,将推力瓦在铣床上铣油槽及油隙。油槽开在推力瓦侧面,宽度10 mm,深1 mm,油隙开在巴氏合金层上部注油孔处,深0.25 mm。最后,将推力瓦在磨床上进行精磨,保证尺寸为140.2 mm(见图3)。

3月3日,主减速机从下往上逐级装配后,再吊入13块推力瓦,并在巴氏合金层均匀涂满红丹粉,吊入磨盘,通过顺时针转动高速轴,磨盘旋转一周以上,再吊出磨盘,查看巴氏合金层与磨盘的接触情况,通过三次调瓦,使得13块推力瓦与磨盘都能连续接触即可。

3月8日,我公司主减速机现场装配完成,开机运行后,发现13块推力瓦压力普遍提高,其中最高值为60 bar,最低值为30 bar,均在压力报警值之上。我们将推力瓦压力点压力报警值重新调回到24 bar,主减速机运行平稳,没有出现压力过低报警而莱歇磨跳停的现象。

3、使用建议

由于立磨主减速机的推力瓦是铸合体,瓦体是35号钢,表面合金层为巴氏合金层,材质是zchsnsb11-6。为了尽量减轻巴氏合金层的磨损,尽可能维持长的使用寿命,我们建议:

第一,检查主减速机稀油站的油箱温度,低于20 ℃时,需要开启加热器,并间歇开启低压油泵进行热循环,低压油泵出口压力需要高于2.5 bar,监控油路过滤器上的差压信号,一切正常的情况下,才能保证主减速机整个系统,包括推力瓦,都能得到全面润滑保障。

第二,在主减速机运转前,需要开启4台高压油泵10 min以上,使得推力瓦与磨盘之间形成稳定又等厚度的油膜,这样能够有效延长推力瓦巴氏合金层的使用寿命。

第三,在主减速机运转时,检查推力瓦的润滑情况,在13块推力瓦之间布置有喷油管,使得瓦面浸泡在润滑油中,并将溢流阀的位置设在瓦面之上,使得推力瓦得到充分的冷却。规定推力瓦在运行时,油温在25~75 ℃之间,不得超过85 ℃,超过后要及时停机检查。

第四,立磨磨机运转时,做好磨机的操作,尽量降低磨机的振动,磨机主减速机运行平稳,推力瓦和磨盘之间的油膜稳定,磨盘受力均匀,无偏载现象,就能更好地保护巴氏合金层。

4、结束语

我公司主减速机推力瓦是进口件,采购价26万元,且供货周期6个月以上。我公司通过联系国内厂家修复,修复成本不足5万元,修复周期为20天。不仅节约了成本和时间,也达到了预期的修复效果,更能便捷地得到售后服务和技术支持。立磨磨机运转时,加强设备巡检,观察主减速机的油位及润滑,以及推力瓦的温度和压力,操作上要尽量降低立磨的振动,这些因素都能使滑动轴承推力瓦的巴氏合金层得到有效的保护,不得马虎。

作者:阳勇 , 郭永建 , 高先梨

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号