技术 | 回转窑窑头罩结构形式优化改进

1 回转窑窑头罩普遍结构形式

和施工方式新型干法回转窑窑头罩普遍结构形式为用工字钢焊接的钢结构框架,在钢结构框架下面铺设6~10 mm的钢板,钢板上均布锚固件,浇注料施工时在锚固件扒钉根部、钢板内表面铺设50~100 mm的硅酸钙板,在锚固件上涂沥青漆或者缠胶带,预留膨胀缝,钢板上开浇注孔,底部支模板,模板下方需要搭设脚手架进行支撑。

2 传统结构形式存在的弊端

2.1 隔热硅酸钙板易损坏

传统形式的窑头罩需要在锚固件根部、钢板的表面铺设一层硅酸钙板,主要起到隔热作用,可以保护底部钢板、钢结构框架以及锚固件和钢板焊接点免受高温侵蚀。硅酸钙板的固定一般是在锚固件根部用细铁丝缠绕捆绑的方式,而此环节是窑头罩施工过程中最为薄弱的环节,浇注料施工时硅酸钙板受到振动棒的振动以及浇注料的流动性冲击往往会脱离原先固定的位置,造成在整个浇注料内部的各个区域都填充着硅酸钙板,暴露在浇注料表面的硅酸钙板受到高温气体和熟料颗粒的冲刷后很容易损坏,损坏的硅酸钙板在浇注料内部互相连通形成通道,高温气体经过通道损害锚固件、底板、框架,直至窑头罩损坏。

2.2开孔式浇注孔容易破坏保温层

浇注料施工时需要在底部钢板表面预留浇注孔,而浇注孔不宜预留过多过大,因为过多过大的浇注孔会减少锚固件的数量,影响到框架的整体的结构强度,而浇注孔预留较少较小时浇注料不容易施工而且振动棒也不容易振动到位,为了填充到位只能采取浇注料多加水,用流淌的方式让浇注料流到各个位置,而浇注料施工质量好坏的最重要环节就是水分控制,水分过多就会造成浇注料内部孔隙率过高,严重影响到浇注料的使用周期,同时水分过多还会造成养护困难、养护周期长的问题,在生产任务重、检修周期短时此问题会显得尤为突出,严重影响和制约着各项工作的正常开展。

2.3其他弊端

传统结构形式的窑头罩因为需要铺设底部钢板、铺设硅酸钙板、锚固件偏长等问题,所以框架的总体重量偏重、造价偏高,导致浇注料的厚度也不易控制,浇注料过薄时使用周期偏短,浇注料过厚,起到支撑加固作用的工字钢容易变形弯曲,产生的应力会直接作用到浇注料上,导致浇注料因应力开裂,窑头罩内的高温烟气携带飞沙料从浇注料开裂处冲刷腐蚀锚固件和铺底钢板,致使锚固件、浇注料和钢结构很快损坏。

3 回转窑窑头罩结构形式的优化改进

3.1增加结构强度

因翼板太窄这一结构特性,导致工字钢在应用中难以发挥钢材的强度,为了增加钢结构强度,把钢结构框架由工字钢改成H型钢,相比之下H型钢虽然略重于工字钢,但H型钢翼板宽大、焊接面大,焊接拼接比工字钢操作简单,单位重量的力学性能更好,而且施工更方便,可以节省大量的材料和施工时间,承重性也更好。

3.2降低框架重量

为了降低框架重量,方便浇筑施工,取消了铺设在钢结构框架上面的钢板,之前的钢板厚度为6 mm,面积约50 m:,重量近3 t,去掉钢板后降重明显。

3.3改变锚固件焊接点位置

使用Φ50mm无缝钢管铺设在H型焊接而成的框架中,钢管与钢管平行布置,钢管与钢管中心的距离就是锚固件之间的间距,锚固件焊接在无缝钢管上,焊点暴露在外,不受高温腐蚀。

3.4取消硅酸钙板

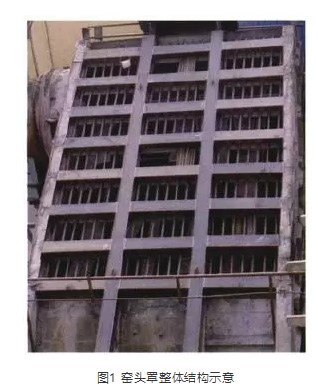

针对硅酸钙板不易固定、浇注料不易施工、容易产生孔洞和浇注料振动不实的问题,采取的应对措施是取消了硅酸钙板,采用底部支模、顶部浇筑的施工方式,倒人模内的浇注料应立即使用振动棒振实,振动时不得在同一位置久振,浇注料表面返浆、气泡变少后即可将振动棒缓慢抽出,避免浇注料出现离析现象或者出现孔洞。窑头罩整体结构见图1。

从窑头罩使用工况和经济性方面考虑,浇注料宜选用莫来石高强耐火浇注料,膨胀缝要按设计要求留设在锚固件间隔的中间位置,每隔1.5 m插入2 mm厚的三合板;考虑到施工的方便性,也可以在安装模板时在模板对接缝隙处夹装三合板,既可以起到膨胀缝的作用又方便施工。

4 优化改进的窑头罩施工注意事项

改进后的窑头罩取消硅酸钙板,全部为浇注料,所以需要根据窑头罩的结构形式进行承重计算,防止出现因为浇注料过重使钢结构变形,造成浇注料表面因应力开裂的问题。焊接锚固件的钢管不宜过长,尽量控制在1 m以内,以免钢管因受力过大而弯曲变形。为了防止钢管变形,浇注料施工完毕后可以在纵向均布的钢管上面横向平铺一根钢管,钢管与钢管接触点焊接,横向平铺的钢管两端和H型钢紧密接触,并进行焊接,起到加强、防拉伸、防变形的作用.见图2:

为了增加锚固件与钢管的焊接面,锚固件根部和钢管应带有角度焊接,即采取“之”字形式焊接。锚同件布置示意见图3。

改进后的结构形式由于浇注料直接暴露在表面,通风状态良好,可以很好地避免钢材以及钢材和锚固件的焊点受高温腐蚀后氧化变形,但一定要注意防雨雪、防粉尘覆盖堆积,所以必须增设防雨防灰棚,见图4。

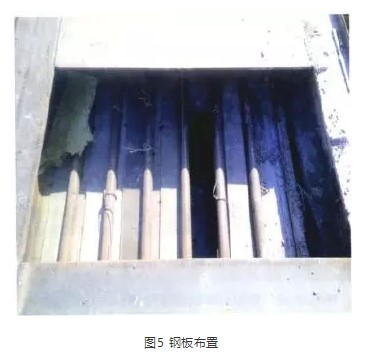

因为窑头罩顶部是带有坡度的,再加上浇注料的自流平特性,所以浇注料施工时上表面不容易和钢结构框架角度一致。为了使角度一致,需要在锚固件根部铺设薄钢板,薄钢板的厚度以2~3 mm为宜,薄钢板和钢管点焊即可,但一定要在浇注料失去流动性时及时拆除,具体见图5,这样不但有利于浇注料的水分蒸发还便于及时发现浇注料内部是否有孔洞,并及时发现问题、处理问题。尽量使锚固件和钢管的焊接点暴露在自然环境中,或者焊点上面尽量减少浇注料的覆盖厚度,防止焊点受到高温腐蚀。

为了加强钢结构框架的结构强度,在长度方向上的H型钢应使用整根钢材,在宽度方向上使用短节钢材,但在焊接时各接触面一定要进行满焊。待浇注料表面硬化,强度达到70%以上方叮拆底部模板,拆模后应及时对浇注料进行检查,出现蜂窝、剥落和孑L洞等质量问题要及时用同型号浇注料进行处理和修补。

5 使用效果及经济效益

传统形式的窑头罩使用周期一般为1.5~2年,优化改造后窑头罩的使用周期可以稳定控制在3年以上。按传统形式窑头罩使用周期为1.75年,窑头罩浇注料的使用量为30 t,吨浇注料的价格为3 000元,窑头罩制作费用10万元,吨浇注料的施工费用1200元,窑头罩使用钢材量12 t,吨钢材价格4 000元,锚固件费用20 000元进行粗略计算,传统形式窑头罩的总费用为274 000元,每年均摊成本为156 571元。

按改造前后窑头罩的总成本基本相同,只是使用周期不同来计算,优化改造后的窑头罩每年均摊成本为91 333元。这样改造后的窑头罩和改造前相比每年可以节约成本65 238元,一个使用周期(3年)即可节约成本195 714元,这还不包括模板、硅酸钙板、搭设脚手架、使用吊车、对生产系统影响和安全方面的投入,经济效益较为可观。

作者:刘 强、蒋丽、卜范刚

单位:通辽中联水泥有限公司

版权归原作者所有

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号