技术 | 水泥窑运转出问题?可能是这些原因导致的...

水泥窑的运转率是水泥企业的工作重心,是企业效益的重要来源,而造成预分解水泥窑运转率低的原因除了设备故障因素外,预分解水泥窑各部位的耐火材料不能满足使用要求,导致经常停窑来进行更换和维修。以及水泥制造本身都可能是问题原因。

耐火材料是高温工业窑炉的建筑材料和结构材料。由于水泥窑各部位物料的理化性能、气体温度、所处环境的不同,对耐火材料的性能、成分、镶砌位里、砌筑方法也不同。为了更好选择和使用耐火材料,耐火材料供应商也需要深入地了解水泥的生产条件。本文对决定水泥生产中的熟料形成、燃料、燃烧、传热等进行扼要讨论。

一、水泥熟料的形成

水泥熟料以石灰石和粘土、铁质原料为主要原料,按适当比例配制成生料,烧至部分或全部熔融,并经冷却而获得的半成品。在水泥工业中,最常用的硅酸盐水泥熟料主要化学成分为氧化钙、二氧化硅和少量的氧化铝和氧化铁。主要矿物组成为硅酸三钙、硅酸二钙、铝酸三钙和铁铝酸四钙。硅酸盐水泥熟料加适量石膏共同磨细后,即成硅酸盐水泥。

水泥生产可概括为“两磨一烧”。其中,粉磨原料的主要作用之一是提高生料的比表面积,以提高高温反应的效率。烧成主要是借助高温改变原料的形态,使之从自然界中稳定的物质转变为不稳定的或可水化的物质。粉磨熟料的主要作用之一是提高熟料的比表面积,加快水泥的水化反应。水泥熟料的形成主要分为以下几步。

1、水分蒸发: 自由水分随物料温度而逐渐蒸发,当温度升高至100~150℃时,生料中自由水分全部被排除。 湿法生产中,料浆可达32~40%,故此干燥过程对产量、质量及热耗影响极大。

2、粘土质原料脱水: 生料温度升至450℃时,高岭土脱去化学结合水。 在900°~950℃时,无定形物质又转变为晶体,同时放出热量。

3、碳酸盐分解: 碳酸钙与碳酸镁在600℃都开始分解,碳酸镁在750℃时分解即剧烈进行,而碳酸钙约在900℃时才快速分解。 MgCO3=MgO+CO2 CaCO3=CaO+CO2

4、固相反应: 水泥熟料中的主要矿物在800~1300℃时可以由固相物质相互反应而生成。 800~900℃时,CaO与Al2O3、Fe2O3反应,生成CA、CF; 900~1100℃时, 生成C12A7、C2F、C2S; 1100~1300℃时, 生成C3A、C4AF。 以上反应进行时放出一定热量,物料本身温度上升很快。

5、硅酸三钙(C3S)的形成和烧成反应: 硅酸三钙要在液相中才能大量形成。当温度升高到近1300℃时,C3A、C4AF、R2O等熔剂矿物变成液相,C2S与CaO溶解在高温液相中,互相反应生成C3S;C3S的生成速度与烧成温度和反应时间有关。其生成温度范围一般为1300~1450~1300℃。 熟料烧成后,温度开始下降,C3S形成速度减慢直至液相凝固。

6、熟料的冷却过程: 在冷却过程中,将有部分熔剂矿物形成晶体析出,另一部分来不及析晶而呈玻璃态存在。 C3S在1250℃时容易分解,所以要求在1300℃以下熟料要快冷,使C3S来不及分解,越过1250℃以后,C3S就比较稳定了。 C2S在<500℃时,由β-C2S转变为γ-C2S,密度减少而使体积增大10%左右,从而使熟料块变成粉末状。粉化后的γ-C2S与水反应时,几乎没有水硬性,因此在<500℃温度段时应急冷,使其来不及转化。

熟料形成过程中的热效应如图1所示:

二、生料的细度和熟料的成分

生料当中颗粒的粒径大小对生料的易烧性有着一定的影响,尤其当颗粒直径大于200um的时候,就会对生料的易烧性能产生很大的影响作用。生料细度过于粗大就会产生岩相结构的差异,此时就能够在表面观察到在A况周边还没被吸收的游离氧化钙,还有一部分的没有进行化学作用的游离氧化钙被A矿包裹着,进而对熟料的质量产生直接的影响,另外,会对熟料烧结带来一定的困难,拖后矿物反应形成的时间,有时还必须要通过提高煅烧的温度才能够完成熟料的烧结过程,导致熟料当中的游离氧化钙增高,降低了窑的产量,导致了能耗的增加,进而增加了生产成本,降低了企业的经济效益。

如果生料过于细小的话,其实也并不都是好事,会使磨机设备的产量降低,提高了磨制生料粉时的电能损耗。所以说生料的过细和过粗对水泥生产企业来说都是不够科学的。

水泥的易烧性和耐火材料的寿命有很大关系。如果水泥好烧,窑皮好挂,耐火材料的寿命就长;反之,耐火材料的寿命就短。一方面,各水泥厂家的工艺、原料、设备情况千差万别;另一方面,水泥生产条件和所用耐火材料也要互相适应。由此,才能取得良好的使用效果。

通常,水泥厂采用石灰石、黏土、铁粉三种原料,只有两个配料自由度。但是,熟料有三个率值。因此,用两个配料自由度去精确控制三个率值是不可能的。很多情况下,水泥厂只好采用“最小二乘法”或“凑和法”设法使熟料具有 最接近理想条件的率值。常常,熟料的硅率和铝率彼此正相关,一升俱升、一降俱降。所以,必要时水泥企业还需使用硅质或铝质校正原料。

最早,水泥回转窑采用低硅高铁配方,这和使用黏土砖、三级高铝砖作为窑衬是互相适应的。后来,采用磷酸盐砖作为窑衬时,在很多水泥企业出现了挂不上窑皮的情况。经过分析,原中国建筑材料科学研究院的专家发现原因在于随着 耐火材料性能的提髙,耐火材料的“发汗温度”也随之增加,因而产生挂不上窑皮的问题。于是在制造时掺加了黏土,降低了磷酸盐砖的“发汗温度”,解决了挂不上窑皮的问题。

在磷酸盐砖改用镁质耐火材料时,又有很多的企业出现挂不上窑皮的问题。 经过分析,原中国建筑材料科学研究院的专家发现其原因还是由于随着耐火材料性能的提高,耐火材料的“发汗温度”增高而引起的。由于耐火材料的“发汗温度”高于窑皮的“烧流温度”,因而产生挂不上窑皮的问题。于是通过改变水泥熟料的配方,提高铝率和硅率,又解决了挂不上窑皮的问题。

目前,我国的水泥工业已比过去强大许多,生产设备也非常先进,还有很多前所未有的新型耐火材料。但是,依然面临不少困难。我们需根据不同行业使用耐材的特点来设计配置,保证产品质量标准。紧跟时代潮流,以更新的产品,更好的服务,为客户解决问题。

三、燃料和燃烧

1.燃料

水泥生产采用煤作为燃料。原煤由可燃质灰分和水分组成。可燃质又分为挥发分和固定碳。煤可分为无烟煤、贫煤、烟煤和褐煤几种。

① 在无烟煤的可燃质中,固定碳含93%〜98%,挥发分小于10%。无烟煤属于低反应能力燃料,着火困难,燃烧不尽。挥发分<5%的无烟煤燃烧更加困难。

② 贫煤的挥发分在10%〜20%之间。贫煤比无烟煤活性要高,但仍属于难反应的煤种。有一部分水泥厂使用贫煤。

③ 烟煤的挥发分含量>14%,反应性较强,是水泥厂最常用的燃料。如挥发分含量>40%时,烟煤具有易于自燃和爆炸的特点,要注意防止事故。随着灰分的增加,烟煤的热值降低,反应活性变小。

④ 褐煤是碳化程度较低的煤,具有髙挥发分、高水分、低热值的特点。燃烧时,褐煤形成的燃烧温度较低。

一般情况下,新型干法窑要求煤的水分<2%,灰分<30%,挥发分18%〜 30%,干燥基低热值21000kJ/kg,细度0.088mm方孔筛筛余约10%。

灰分过高,会使煤的燃烧特性变差。灰分过高的煤不易着火,燃烧稳定性和燃净性能都不好。此外,灰分过高还会影响熟料的配比,引起结圈、结皮等问题。水分过髙,煤粉着火时首先要蒸发和吸热,蒸发后会稀释氧气浓度。所以-也不利于着火和燃烧。

挥发分是影响煤粉着火的重要因素之一。挥发分含量增加,着火温度降低,火焰传播速度加快,不完全燃烧损失减小。当使用挥发分含量低、反应能力弱的煤种时,要将煤粉磨得更细一些。图2表明了挥发分V含量对灰分A=6%的煤的火焰传播速度的影响。

细度也是影响煤粉着火的重要因素之一。煤粉磨得细,比表面积大,和空气接触机会多,燃烧速度快,燃烧程度完全,在单位时间放出的温度高,就能提高窑内的火焰温度。粗粒煤粉燃烧温度低,不易燃烧完全,还会引起窑内产生还原气氛。

2.燃烧

一般情况下,煤粉的燃烧分为以下几个阶段:

① 煤粉与助燃空气的混合;

② 被加热后,煤粉释放出挥发分;

③ 挥发分着火,放出热量,创造了进一步燃烧的条件;

④ 固定碳着火燃烧,直至燃烬。

一般情况下,燃烧的空气过剩系数控制在1.05〜1.15之间。确定总的空气 量后,再考虑一次、二次空气量的比例。燃烧的初期,煤粉的燃烧速度受化学反应速率的限制,简称“化学控制”;燃烧的中后期,受向边界层输送氧气,移出反应产物的限制,简称“扩散控制”。图3显示了炭粒的燃烧过程。

早期,水泥窑喷煤嘴采用单通道结构。一次风量占总燃烧风量的20%〜30%。一次风的主要作用是输送煤粉和提供挥发分燃 烧需要的空气。二次风的主要作用是供固定碳燃烧之用。由于二次风不与燃料混合,故可以在冷却机中被出窑熟料预热至较高的温度,以加快燃烧和节省能耗。二次风温度的高低与冷却机的换热效率有关。

水泥窑的烧成带长度和火焰长度有关。使用单通道煤嘴时,烧成带长度大致为火焰长度的0.6倍。一般情况下,煤粉燃烧时间越长,火焰也越长。如果煤粉较细、煤粉与空气混合较好,提高一次风的比例,会提髙燃烧速度,缩短火焰。 如果混合不好,提高一次风的比例,会增加煤粉射程,使火焰加长。图4显示了煤粉着火燃烧的情况。

单通道煤嘴的主要缺点是一次风对 煤风混合、二次风抽吸的作用甚小,不便调节火焰。所以,开发出的多通道煤嘴具有以下优点:一是降低一次风的用量,增加二次风的利用,提高 热效率;二是增加煤粉的混合,提高燃烧速度;三是加强对二次风的携带,提高火焰温度;四是增加对 各通道风量、风速的调节手段,灵活控制火焰形状和长度;五是有利 于利用低挥发分、低活性燃料;六是提高水泥产量,改善质量,减少能耗和降低NOi排放。

如图5所示是KHD公司为利用褐煤、石油焦开发的PYRO-Jet燃烧器。

图5中梭式燃烧器的结构如下。

1.燃烧器的中心是可通液体或气体燃料的点火器;

2.内流通道:出口带有螺旋风翅的漩流助燃空气通道;

3.中间通道:固体燃料通道;

4.外流通道:8-18个风嘴沿喷嘴外圆呈环状排列,喷出空气;

5.喷嘴的作用是将二次空气卷进烧嘴,以加快固体燃料的燃烧。

采用PYROJet燃烧器后,一次空气量从12%〜16%降低至6%〜9%,可 节省6%〜8%的燃料,可降低NOj排放,还可很好地燃烧煤、油、气和石油焦等多种燃料。

四、窑料的运动和传热

1.窑料的运动

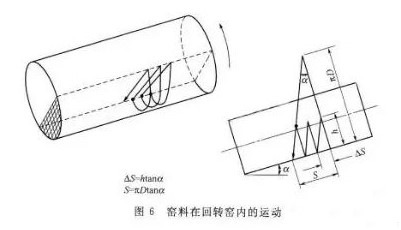

当物料喂人回转窑后,由于窑体有一定的斜度,又以一定速度旋转,就会带动窑料从位置较高的窑尾向位置较低的窑头运动,如图6所示。

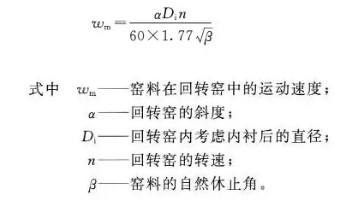

根据理论分析与实验得出窑内物料的运动速度的经验公式如下:

对于一定的窑,窑径和斜度是固定的,只有转速可以最为有效地调控窑料的运动速度。当加快转速时,窑料的运动速度加快。如果喂料量不变,窑内料层就会减薄。当降低转速时,窑料的运动速度减慢。如果喂料量不变,窑内料层就会增厚。

当实施薄料时,窑料与窑气热交换好,窑料温度均勻,窑内积料少,有利于防止硫碱大块、硫碱圈的形成。如果具有旁路系统,采用薄料快转工艺有利于硫碱的挥发,因而有利于排出有害组分。

2.窑内的传热

回转窑内的传热过程十分复杂,不仅传导、对流及辐射3中热交换方式同时存在,而且还发生物料的输送、物料挥发分析出、挥发分燃烧等多种物理化学反应。

回转窑内传热过程主要包括气相、物料与窑内壁之间的对流、辐射换热过程及窑内发生化学反应引起的吸热或放热过程。对物料而言,起得到的热烈主要有:窑内气相和窑内壁与料层表面的辐射和对流换热;料层与被覆盖的窑内壁间的传热;窑内发生化学反应所引起的吸热或放热。

【水泥回转窑中传递的热量(Q)分为火焰(f)、通过辐射(R)和对流(C)、对窑料(m)的直接传热、火焰对窑衬(e)的传热、窑衬通过传导(Cd)和辐射对窑料的间接传热以及散失的热量(1),如图7所示。】

由图7可知,火焰通过辐射和对流将热量传给衬体和窑料。随着窑体的转动,窑料在窑内翻滚,窑衬表面周而复始地一会暴露窑气中,一会又被窑料埋住。当暴露于窑气中时,窑衬接受来自火焰的传热。当被窑料埋住时,窑衬就把吸收的热量传给窑料。窑料的上部接受火焰的传热,下部接受来自衬体的传热。

窑料上下表面的温度较高,中间的温度较低。但是,窑料中存在热传导,随着窑的转动和窑料的翻滚,表面的窑料会不断裹进料层内部,致使窑料内部温度提高。

回转窑的热负荷

水泥窑的热负荷用燃烧带容积热力强度qv、燃烧带表面热力强度qF以及燃烧带截面热力强度qA表示。

式中,燃烧带容积热力强度是一个表示回转窑热力强度的粗糙方法,不便应用。燃烧带表面热力强度qF表示了单位面积窑衬单位时间内承受的热负荷,是一个比较合理的指标。但是,计算qF还需假定燃烧带长度L。所以,常常用燃烧带截面热力强度qA来表示回转窖的热负荷。

提高回转窑窑头的用煤量,可潜在挖掘回转窑的生产能力,进而提升整条水泥生产的产量,在特定原料下,熟料的煅烧温度与时间一定,而截面热负荷和风速又相关联,因此,生产线的产量提高与截面热负荷息息相关。

来源:《郑州中建耐火材料有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号