驻马店市豫龙同力水泥有限公司信阳分公司是一条年产100万吨的水泥生产线,水泥粉磨采用RP140×110辊压机、φ4.2×13m闭路球磨机组成的高效联合粉磨系统。该系统于2005年8月在河南省信阳市一次带料试车成功,经过近几年的生产实践不断总结提高,逐渐解决了生产中所发现的问题,生产日趋稳定,现已超过设计值,取得了良好的经济效益,现针对普遍存在的入磨循环提升机返料问题解决作以下介绍。

1 前循环工艺流程和主要设备

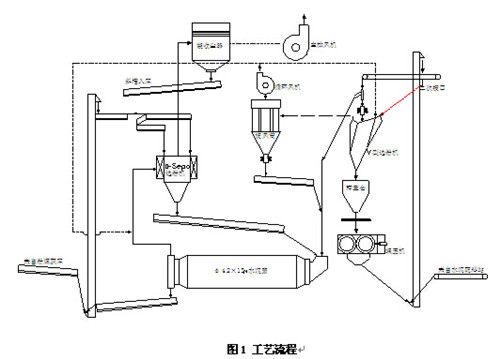

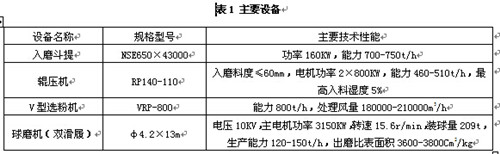

该粉磨生产线的工艺流程见图1,主要设备配置情况见表1。由图1可知,熟料、石膏及混合材等按一定比例配料后由皮带输送机、循环提升机、皮带输送机,由除铁器装置除铁后经V型选粉机入辊压机喂料小仓内,仓下设有荷重传感以控制和稳定入辊压机的物料量,经过辊压后的物料由提升机送入V型选粉机,粗料返回经喂料小仓入辊压机循环辊压,细料由旋风分离器分离出后入球磨机中进行粉磨。辊压机系统的废气经循环风机分别进入V型选粉机和闭路球磨机系统的N3000高效水平涡流选粉机。

2 循环斗提返料原因及分析

我公司水泥机械辊压机配套循环提升机(入磨循环斗提)型号为NSE650×42850,投入生产后返料严重,提升机电流高(220A以上),返料冲刷着提升机壳体,形成噪音污染的同时造成提升机壳体磨烂,增加了现场维修人员的劳动强度和不安全因素,同时造成环境污染(带有冒烟现象),我们通过现场观察和总结,发现在生产P.O42.5水泥时一直存在返料,而生产P.C32.5水泥时很少有返料,停机检查入磨循环斗提出料口和接料板等系统设备时均无异常,从中控操作记录中发现生产P.O42.5水泥时O-Sepa选粉机频率在32HZ左右,比生产P.C32.5水泥时的28HZ高4HZ,此时前循环的循环风机的频率生产P.O42.5水泥时在42HZ左右,比生产P.C32.5水泥时的50HZ低8HZ,为了保证水泥细度,一直存在这种现象,这样显得生产P.O42.5水泥时入磨物料少,循环物料中细粉较多,循环斗提循环负荷大,造成循环斗提的料斗内细粉物料较多提升机在顶部到料时到不净、到不及的现象,从而形成返料现象。

3 故障处理

3.1 操作和配料处理

3.1.1 控制直插板高度

通过分析可知,减少水泥机械辊压机的下料量,降低循环斗提循环负荷,首先采取操作上控制辊压机直插板的高度,来减少辊压机的下料量,该直插板是通过电液动推杆控制的,把高度从小到大逐步实验,开始起到一定的效果,但运行几个小时后仍出现返料现象,不能彻底解决返料问题。

3.1.2 调整配比,减少细粉物料

当熟料中细粉较多时可增加沸石和石灰石的配比达到调整物料平均粒度、减少细粉物料的目的,通过该方案调整后,短期也起到一定的效果,但长期运行后,由于生产PO42.5水泥时循环风机的频率在42HZ左右,循环后的物料中细粉逐渐增多,又慢慢出现返料现象,也没有彻底解决返料问题。

3.2 调整下料口和接料板间隙

为了能够使提升机在顶部倒料时倒净,我们首先考虑到调整下料口和接料板间隙的方案,采取了缩小下料口和接料板之间的间隙,这样能够减少返料,调整后起到一些效果,返料问题得到了有效控制,返料量有明显减少。分析认为,返料的根本原因是料斗里的物料在通过接料板之前没有倒完,过了接料板后继续往外倒造成的,因此调整接料板与料斗间隙不能从根本上解决问题。

3.3 增加一个接料口

通过以上方案后,返料有所遏制,但没有根本解决返料问题,我们组织集团水泥磨系统专家进行讨论,濮阳水泥粉磨工程师提出了增加一个接料口的方案,通过论证一致认为可行,我们就利用2013年大修时间实施了增加一个接料口的技改方案。实施如下:在原接料口的下部1.5米处增加一个高900款1500的接料口,接料口的物料用¢280的料管直接返回到V型选粉机(见工艺图的虚线指示)。料斗经过溜管接料板没有倒完的物料,在二次接料板处接住,经溜管入到V型选粉机内,改造后使用效果良好,提升机返料现象得到解决,提升机电流在200A左右。

4 应用效果

该公司通过增加接料口等措施解决了普遍存在的入磨循环提升机返料问题,提升机电流降低在200A左右,取得了较好的社会经济效益,同时减轻了员工的劳动强度,实现了安全文明生产。真正发挥出了水泥机械辊压机联合粉磨系统的低耗高效、生产能力最大化的优势。

浙公网安备

33010802003693号

浙公网安备

33010802003693号