0 引言

某公司Φ3.2 m×50 m 1 000 t/d熟料生产线于1996年1月建成投产,起初,熟料仅为900 t/d左右,经多次改造后,产量达到1 350 t/d左右,能耗大幅下降。2014年6月13日晚23点,窑尾烟室下沉偏斜,密封石墨块全部脱落,窑尾内筒与料斗严重刮碰变形,热料大量外漏,回转窑已无法正常生产,需停窑处理。了解决这一问题,14日,公司组织专业技术人员到现场查找原因,并实施了应急处理方案。

1 下沉偏斜原因分析

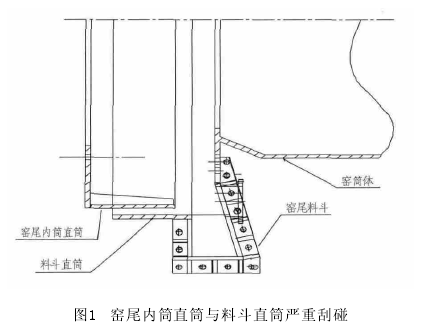

现场观察,烟室已严重下沉并往西边偏斜,窑尾内筒直筒与料斗直筒严重刮碰(图1),料斗直筒脱焊外翻变形,支撑烟室的四根支柱有两根已弯曲,窑与之磨擦受力大,无法转窑,必须把烟室校正复位后才能恢复生产。

从现场情况来看,导致烟室下沉偏斜的原因有两个:一是2013年7月到10月,我们对窑尾预热器系统进行改造,在DD炉出口加了较长的鹅颈弯管,以提高产量,降低能耗。这次改造由于预留的热膨胀量不够,生产受热膨胀后,DD炉整体下沉,由于连接DD炉与烟室的缩口错位(因为设计原因,DD炉锥体垂直中心与烟室缩口位置垂直中心错位)导致连接缩口膨胀节失效,致使烟室与DD炉变成刚性连接,热膨胀后,烟室受到下压力的作用就下沉了。由于窑是由东向西旋转(从窑头方向看),烟室下沉后,内筒直筒与料斗直筒刮碰,顺着窑的转向往西偏斜。二是支撑烟室底部的四根支柱靠近底部的两根已腐蚀生锈,承重力下降。

2 解决方案

2.1 方案一

从现场情况来看,烟室下沉严重,烟室内有近40 t耐火材料,要彻底恢复原状,需把烟室内耐火材料打掉后,拆除烟室缩口,减轻烟室重量后,在外部通过液压千斤顶来校正。

2.2 方案二

不破坏烟室内部耐火材料,也不用拆除烟室缩口,用液压千斤顶直接在烟室外部进行校正。

2.3 方案三

不破坏烟室内耐火材料,拆除烟室上部连接缩口,使烟室与DD炉分离,减轻重量,再用液压千斤顶在烟室外面进行校正。

3 方案选择分析

方案一处理起来很彻底也很保险,但停窑时间过长(要10天左右),由于熟料需求紧张,生产不允许,直接损失和间接损失都很大。

方案二存在烟室内耐火材料剥落风险,但停窑时间短(要2天时间),对生产影响不大,直接损失和间接损失都很小。

方案三和方案二存在同样的风险,但需停窑4天,直接损失和间接损失比方案二大。

4 方案实施

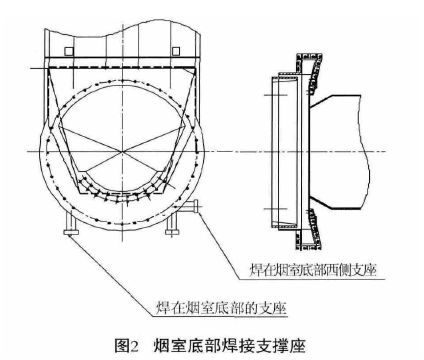

经过现场认真研究并结合当前生产实际情况,决定先采用方案二,如方案二校正不了,再用方案三,如不行,只能用方案一了。具体为:在烟室底部焊接两个支撑座(见图2),用以抬高烟室时作为支撑点;再在烟室底部西侧焊接一个支撑座(见图2),用以烟室抬高后由西往东顶,方便校正。

实施步骤:用两台100 t液压千斤顶撑在焊接好的烟室底部两个支座,再用一个50 t液压千斤顶顶在焊接好的烟室底部西侧支座,由西往东顶;底部两台液压千斤顶同时往上顶,每次抬高10 mm后,50 t的液压千斤顶再由西往东顶,之后再松动底部两台液压千斤顶,让其摆正后又继续往上顶,如此反复五次进行校正;测量料斗直筒与内筒直筒间隙,符合图纸要求后,在不拆除液压千斤顶的状态下,更换加固烟室四根支柱;点火升温投料。

整个校正过程正好用两天时间,为了防止热态下烟室变形偏斜,50 t液压千斤顶暂不拆除,保持由西往东的顶力,恢复生产一个星期后再拆除。按此方案实施后,取得了良好效果,烟室恢复到正常位置,没有移位变形;经过一个多月的运行,也没发现有耐火材料掉落的现象。

5 结束语

简单的处理方案,得到了良好的实用效果,保证了回转窑系统的正常运行,大大降低了停窑时间和材料费用,为生产持续运行赢得了宝贵的时间。我们将利用回转窑换砖大修期间,彻底解决膨胀量不够问题,消除隐患。

浙公网安备

33010802003693号

浙公网安备

33010802003693号