技术 | 转窑筒体裂纹及腐蚀的处理与预防

2017年2月3日,某公司回转窑(∅4.8m x74m)筒体在开机过程中发现34.2m处回转窑60~28m过渡带附近出现一条500mm长环向裂纹,随后立即对该处筒体进行了探伤检测,结果显示在该裂纹环向共有三道长短不一的裂纹。考虑窑简体加工制造需要较长时间,为了保证生产,采用了应急处理方案,堆焊裂纹,在筒体发生裂纹的周向加焊了20块δ=40mm的筋板。

2018年1月原裂纹加强筋板边缘(靠窑尾方向)处又出现三段环向裂纹,止料停窑后约24h,回转窑按要求冷却至常温,该处又出现数十道长从100mm至1200mm不等的环向裂纹,于是按照检修计划更换了该处2.8m长筒体。

拆除耐火砖,硅莫砖部位筒体吸潮“冒汗”现象严重,窑筒体形成栅格状有大量的腐蚀层,对腐蚀层与简体进行了化验检测,对窑筒体整体进行了测厚与探伤,化验结果显示腐蚀层CLˉ含量达到3.73%,磷化物含量高达5.95%,硫化物浓度达0.18%,筒体最薄区段为37.8~47.8m段δ=28mm的10m长窑筒体,且37.8m处挡砖圈阶梯靠窑头侧有20~30mm宽的环向凹槽,最薄厚度达到14mm。

本文结合该案例分析回转窑筒体裂纹及腐蚀机理,并介绍处理及预防措施。

1 简体产生裂纹的原因、处理及预防

1.1 筒体产生裂纹原因分析

二档与三挡轮带之间δ60过渡与δ2钢板8简体钢板焊缝处温度与应力交变负荷最大,该处是窑筒体的薄弱点,通过经纬仪检测Ⅱ档中心点与Ι、Ⅲ中心点偏离(16,6),检测旧筒体圆度为14mm,该处变形严重,交变应力、回转窑中心线变化及筒体变形导致过渡带附加应力变大,是筒体产生裂纹的条件之一。

由于过渡带窑砖缝隙大,且该处窑筒体窑皮没有其它位置致密,耐火砖很难把炙热的气体、碱性物料与筒体完全隔离,高温下原材料、耐火材等产生碱性物质通过砖缝与窑筒体接触而发生化学反应,筒体腐蚀。

2017年11月至2018年2月,公司所处地区最低温度低于-10℃,硅莫砖中磷具有强烈的固溶强化作用,而且磷在结晶过程中,容易产生晶内偏析,使局部含磷量增高,导致韧脆转变温度升高,从而发生冷脆,使钢的硬度、强度上升,而塑性、韧性下降,停窑冷却后筒体裂纹短时间内由三条增至数十条,说明冷脆是裂纹扩张的关键因素。

1.2 筒体裂纹处理方法

处理筒体裂纹最佳的方法是更换产生裂纹的筒体,但更换筒体的技术难度大、投资多、耗时长,尤其是窑筒体需提前预定加工,且运输困难,因此在销售旺季会造成较大经济损失。

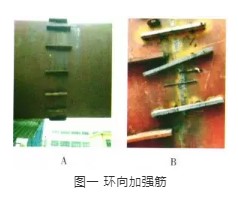

首次发现裂纹,停窑降温,拆除裂纹处简体耐火砖,探伤检测,确定裂纹长度、走向和端部位置;在裂纹两端打止裂孔,用碳弧气刨在裂纹处打60°V形坡El,并打磨;打磨后用JQMG50-6气体保护焊丝焊接,同样在筒体内壁裂纹处打坡口,打磨焊接;再次进行探伤检查,合格后加热保暖缓冷至常温,用20块δ=40 mm加强筋在裂纹环向焊接.如图1

回转窑运行一年后,原裂纹加强筋板边缘(靠窑尾方向)处又出现三段环向裂纹,临时处理上述裂纹,打止裂孔与坡口,焊加强筋板(图1B)。止料停窑后约24h,回转窑按要求冷却至常温,窑筒体在该处又生出数十道长从100mm至1200mm不等的环向裂纹,由此看来不规则的加强筋板焊接后产生的残余应力无法完全消除,产生了焊接应力,破坏了筒体的原有受力平衡,加剧了筒体产生的变形。于是按照检修计划更换了裂纹处2.8 m窑简体,筒体厚度由原28mm更换为36mm。

1.3 裂纹防范措施

34.2m处裂纹位于60m与28m过渡段,呈环形,该处温度与应力交变负荷最大,为了适当降低交变应力,提高筒体允用应力,就简体设计与制造上可适当减小厚度过度梯度,如在中间设计一段36mm厚筒体,让其缓慢过渡至28mm厚,以利于变形平缓自然,同时保证应力易于扩散,减少应力集中;运行维护方面,从窑操分析,尽量控制单位距离内筒温值在50℃内,有利于减小附加弯曲应力及温差应力,保证正常控制窑体上下窜的速度,严禁加速顶窑。

从日常巡检分析,要确保运转状态下的筒体直线度,减小附加载荷;检修方面,不能为了施工方便,在筒体上随意施焊,对于已有的裂纹筒体,要及时打止裂孔,阻止裂纹延伸,并按规范标准施焊,焊接完毕务必按规范将施焊处打磨干净。建议不要随意增设加强筋,因为加强筋在加工制作上很难保证所有的形状、尺寸误差完全一致,且加强筋施焊达到标准的均匀分布也有一定的难度,对于裂纹严重的回转窑,及时更换窑简体。

2 简体腐蚀的原因、处理及预防

2.1 筒体腐蚀的原因

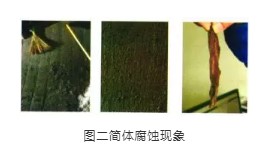

回转窑简体腐蚀是国内许多水泥厂出现过的较为复杂的综合性技术问题,公司2018年大修理期间,硅莫砖部位简体吸潮“冒汗”现象严重,窑筒体形成栅格状有大量的腐蚀层,砖下腐蚀严重,锈层较厚且硬脆,呈大片状剥落,如图2。

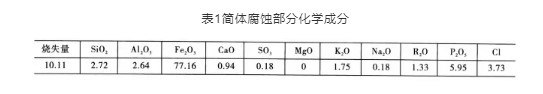

分析剥落的腐蚀层,检测发现CLˉ含量达到3.73%,磷化物含量高达5.95%,硫化物含量达0.18%,检测结果如表1。

腐蚀层主要成分是铁的氧化物、磷化物、少量氯化物和硫化物,筒体内壁腐蚀是高温氧化、硫化和氯化腐蚀。筒体腐蚀段原材料为20#钢(普通低碳钢),普通钢并不耐高温氧化,在200~300℃时即产生可见的具有保护性的氧化膜,在400℃高温下年氧化厚度接近0.5mm,而筒体内壁温度更高,这就说明筒体的氧化十分严重。

高温含硫燃气中低碳钢产生热腐蚀,热腐蚀破坏起正常保护作用的氧化膜,加速氧化速度;另外在高温环境中氯和氯化物对钢铁产生强烈腐蚀。腐蚀产物可形成低沸点(324℃)的易挥发物的FeCI₃,使得腐蚀产物失去保护性,从而促进氧化和热腐蚀。

2.2 筒体腐蚀处理方法

发现筒体出现腐蚀后,迅速组织技术人员将内壁腐蚀层清除,所有硅莫砖简体均采用湿砌,定制加工砖将原砖缝错开,增加一层挡砖圈,在挡砖圈腐蚀严重部分增设一圈不锈钢板防止该处筒体内壁与耐火砖直接接触,如图3。

2.3 筒体腐蚀防范措施

筒体腐蚀主要原因是高温氧化、硫化腐蚀、氯化腐蚀。考虑将碱性气体或物料与筒体隔离,可减缓腐蚀,通常采用的措施包括:刷高温防腐漆、装不锈钢板防止筒体内壁与耐火砖直接接触;通过湿砌耐火砖包浆减小或消除砖缝也可把碱性物料与筒体隔离;点火投料是均匀挂窑皮,形成致密保护层可有效保护窑筒体;也可通过提高简体厚度延长简体寿命,日常巡检维护按时对回转窑筒体中心线及筒体厚度进行检查。最后,停窑时RCI吸潮将大大加速筒体腐蚀,改进窑系统主机和辅机的运行可靠性,让窑保证连续运转也是重要防范措施。

3 结束语

应力与腐蚀是简体裂纹产生的主要原因,腐蚀主要原因是高温氧化、硫化腐蚀、氯化腐蚀。针对裂纹与腐蚀,我们采取了有效的处理方法,并提出了防范措施,为回转窑稳定运行打下了坚实的基础。

来源:《中国葛洲坝集团水泥有限公司、葛洲坝宜城水泥有限公司》

作者:朱攀勇、付金强、高先梨、余明江、王盛凯

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号