技术 | MLS3626辊式立磨的提产节能改造

前言

某公司炼石水泥厂的2500t/d水泥熟料生产线的牛料粉磨选用MLS3626型立磨,配套SLS3750型选粉机。自2009年投产运行几年来,立磨一直是台时产量偏低、电耗高及出磨生料细度过粗等问题,生料立磨系统已成为制约提高熟料产质量、降低能耗的瓶颈。为解决这些问题,公司组织技术人员进行技术攻关,先后经过二轮改造,改造了影响立磨平稳运行的不合理结构,立磨台时产量提高约10t/h,生料工序电耗降低约7kWh/t,窑磨工艺生产平衡,基本达到国内同规模水泥生产线的生料工序电耗平均水平。现将立磨改造情况作如下总结,供大家参考。

1.1 存在问题

立磨运行过程中表现的主要问题:台时产量较低,仅为195t/h;粉磨电耗较高,立磨系统电耗27~28kWh/t。

通过技术分析,发现喷环设计不合理。原设计喷环(见图1)的通风面积偏小,喷环处气流速度大(70~90m/s),磨内气流阻力高、磨内循环负荷大,磨床料层不易稳定,导致生料粉磨工序电耗偏高。

图1 喷环(改造前)

1.2 改造方案

1.2.1 喷环结构改造

对喷吹环实施改造,保持喷环叶片间隔与角度(45°)不变,喷环的径向宽度增加60~70mm,增大喷环通风面积。改造后立磨喷环(见图2)通风面积增大,因而风速减小。喷环风速由原来70~90m/s,下降到40~60m/s。被风吹起的大块物料减少,减少了物料在磨内循环次数而稳定料层,以达到降低系统电耗的目的。

图2 喷环(改造后)

1.2.2 进风口改造

立磨喷环改造后,外循环量显著增加。立磨进风口改造前呈矩形结构(见图3),水平安装在立磨架体上。外循环量增大时,部分大块物料会被推进到进风口内,并在此堆积,堵塞进风口,影响磨内通风。为此,将水平进风口改为与水平成35°的倾斜进风口(见图4)。热风管道与进风口平滑过渡连接,降低热风流动阻力,物料在重力作用下滑回刮板仓内经刮料板排出磨机,解决了立磨进风口积料的问题。进风口改造完成后,能保证立磨通风量,稳定磨内差压,磨机运行稳定,能耗降低。

图3 水平进风口

图4 倾斜进风口

1.3 改造效果

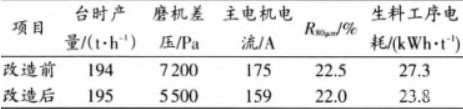

立磨喷环及进风口改造后,磨机台时产量与改造前大致相同,磨机差压由原来的7200Pa左右降到5500Pa左右,主电机电流下降16A,外排量显著增多。改造后磨机差压和主电机的电流下降,循环风机的电流未见明显下降,生料工序电耗由原来的27.3kWh/t,下降至23.8kWh/t,技改实施使生料工序电耗下降约3kWh/t,见表1。

表1 立磨改造前后主要生产指标对比

立磨选粉机采用SLS3750动静态分离器(见图5),选粉效率低、循环负荷高,料层厚,导致立磨系统稳定性差。选粉机粗粉锥下部未装下料管(见图6),选粉机粗粉入磨的锥形漏斗下口位于磨腔顶部正中央,距磨盘中间盖板3m高。粗粉下落时,由于磨内负压风的作用,极容易随负压风的旋转气流扬起,甚至二次扬起。由此导致大量同料粗粉悬浮在磨腔内,影响磨内通风,造成磨内压差过大,使磨辊下的料层厚薄不均,磨辊振动超限,磨机跳停频繁。

图5 SLS3750的动静态分离器

图6 选粉机粗粉锥(改造前)

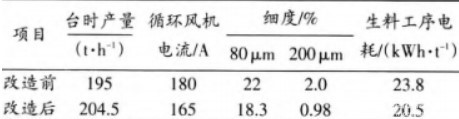

2014年,立磨台时产量195t/h,生料细度难以控制,0.08mm筛筛余18%~26%,平均22%;0.2mm筛筛余1.8%~2.6%,平均2.0%左右生料工序电耗平均23.8kWh/t,与国内先进水平仍存在较大差距。

针对这一现状,对立磨选粉机实施改造:(1)更换选粉机;用GLS6000选粉机(见图7)替换SLS3750动静态分离器。GLS6000选粉机由“Z”形叶片的转子、“L”形导风叶片和动态气流密封组成,结构优化的异形转子叶片、异形导风叶片和合理风速,使分级流场气流速度稳定、物料分布均匀,提高了水平涡流分级的选粉效率和选粉精度。(2)选粉机粗粉锥安装下料管。用厚度8mm钢板加工制作一件ф75mm×2500mm下料管,焊接在粗粉回料漏斗的下口,见图8。这样,漏斗下口距磨盘中间盖板就只有200mm,粗料通过新增加的下料管,直接滑落到磨盘中间,在磨盘旋转的离心力作用下,回粉粗料向外甩出,极容易落到磨辊底部,迅速进入重新碾磨状态。

图7 GLS6000立磨选粉机

图8 改造后的选粉机粗粉锥

改造后选粉效率有了较大幅度提高,杜绝了磨腔内回粉粗料的悬浮状况,磨腔内压差减少,减少磨机工况不稳引起的跳停。系统阻力降低,磨机运行平稳,生料细度较改造前有较大改善。生料0.08mm筛余在18%~19%之间,0.2mm筛余为0.8%~1.5%,一定程度上改善了生料的易烧性,降低熟料标煤耗。立磨台时产量提高5%左右,循环风机风门开度由100%降至80%,循环风机电流下降了约15A左右,生料工序电耗约降3.4kWh/t。改造前后主要指标对比见表2。

表2 选粉机改造前后主要指标对比

MLS3626原料立磨经过喷吹风环、进风口、选粉机和下料锥的改造和操作参数优化等方面的改进后,磨机运行平稳,立磨台时产量提高约10t/h,确保了窑系统正常运行所需生料量;生料细度0.08mm筛筛余从22%降至18.3%,改善了生料的易烧性,熟料质量趋于稳定;系统阻力降低,使生料工序电耗降低了约7kWh/t,使企业经济效益得到了提高。

作者:谌贤星

来源:《福建水泥股份有限公司炼石水泥厂》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号