技术 | 浅谈水泥回转窑筑炉施工

回转窑衬料的使用寿命很大程度取决于砖的质量和砌筑的质量,同时也取决于原料的成分、燃料的性质、火焰的调节和窑的热工制度的稳定等。由于窑内衬体在高温下随回转窑一起转动,长期处于震动状态,还要承受炉料的磨损和撞击作用,这不仅要求窑内衬砖在高温状态下要有较高的强度和热震稳定性,同时也对回转窑筑炉的施工质量提出了较高的要求。本文就回转窑筑炉的施工要领、质量控制,以及膨胀缝、挡砖圈和锁砖等关键处的施工展开介绍。

二、施工基本原则

保证质量、保证安全、尽量缩短砌筑时间。

回转窑中常用的砌筑方法有湿法砌筑和干法砌筑两种。下面对两种施工方法的施工要领做简要介绍。

3.1 湿法砌筑

对于抗剥落高铝砖、硅莫砖、硅莫红砖等一般都采用湿法砌筑。湿法砌筑过程中一定要注意如下事项:

1)耐火砖要求砌缝满浆,砖缝宽度应符合图纸设计要求。

2)每块耐火砖安放后都要用木锤或橡皮锤敲打,以便挤出多余火泥,要保证砖缝与壳体完全贴紧,火砖之间应是面接触且结合牢固。在敲打耐火砖时,应防止不适宜的敲打或挤压损伤耐火砖或损伤开始凝固的火泥。

3)在砖缝的火泥未完全硬化前应刮去多余火泥,若是有些地方还需填补火泥时,应用刮刀塞实新火泥,即砌体勾缝。

4)灰缝要横平竖直,弧面平,接头紧,应保证砌体与各设备所表示的尺寸一致。

5)直墙采用错缝砌筑,拱顶和窑在圆周环带方向应采用直通缝砌筑。砌筑应力求砖缝平直弧面光滑。砌体的几何形状应符合图纸要求,确保质量。

6)从施工到投入生产的过程中,应防止砌体受潮和受冻,也要防止过早出现过高的温度,使耐火泥达不到应有的强度。

3.2 干法砌筑

干法砌筑一般适用于镁砖系统,如直镁砖、镁铝尖晶石砖及镁铁尖晶石砖等。

用干法砌筑的拱圈耐火砖,其要求与湿法砌筑类似,最后应以2mm厚的钢板楔紧。钢板应平整、无凹凸、无毛刺、无锈蚀,头部应用砂轮磨出小于60的楔角,以便楔入。一条砖缝只能楔入一块钢板,禁止一条砖缝楔入两块钢板。钢板不应楔入锁缝砖的砖缝,应隔开1~2个砖缝。

首先,在砌筑衬料前,应认真检查窑筒体内的焊缝的凸起程度是否符合窑筒体的焊接技术要求,对于超出规定限度的焊缝应用手提砂轮进行打磨。砌筑前回转窑应进行彻底的清扫,保持清洁与干燥,做到无灰、无锈、无油迹和无水迹,对于金属锈蚀必须采用钢丝刷进行清除。保证耐火砖与窑筒体之间有良好的结合。

其次,回转窑耐火砖砌筑前必须放线,并以精确的定位线为基准,分阶段的对砌筑校验和检查。回转窑轴向基准线沿圆周大约1.5m弦长一条,轴向要与回转窑轴线平行。回转窑环向基准线每10m一条,环向控制线每1m放一条。闭合的环向线所成平面要相互平行,且垂直于回转窑轴线。这些定位线将是砌筑过程中常规检验的标准。多次检验,并及时调整和纠偏,将有效的防止砌筑过程中累积较大偏差。回转窑轴线的放线,应由专业测量人员实施,使用认可的测量仪器进行测量放线。

在确保回转窑筒体内清洁、干燥,真正地做到无灰、无锈、无油迹和无水迹,且定位线精确无误的前提下,方可对回转窑进行砌筑。在回转窑的砌筑过程中要注意如下事项:

1)砌砖要从窑的出口端向入口端顺序砌,按图纸所给的长度分段进行;

2)在砌筑开始时先沿窑长基准线砌一行砖,然后在其两侧轮流砌筑,直至稍大于半圆;

3)轴向交错砖时,每砌4~6行必须检查一次砖行是否平整,砌体各处弧长是否相等,发现问题要及时纠正;

4)砖衬必须要紧贴壳体,砖与砖靠严,砖缝直,交圈准,锁砖牢,不错位,不下垂脱空。总之要确保砖衬与窑体在窑运行中可靠地同心,砖衬内的应力要均匀地分布在整个衬里和每块砖衬上;

5)在砌筑时,应注意砖的大、小头,决不可倒置;砖必须紧贴筒体,砖与砖一定要靠紧;

6)窑衬砌筑时,应遵照设计比例砌筑,不应出现“台阶或爬坡”,出现时应及时用不同型号的砖或泥浆或窄条钢板进行调整。遇有筒体不平,可用稠胶泥找平,不得用纸板或其它东西衬垫;

7)锁口时,锁砖选配要合适,锁砖从侧面推入后各方面的缝隙要一致,然后用钢板楔紧,楔砖钢板要尽量少用,每环二至三块。锁砖不可以二块连着放在一起,楔砖钢板不应打在锁砖的二侧;

8)对于需要使用加工砖的地方,加工砖尽可能使用机械加工,加工砖的尺寸不论在长、宽方向均不得小于原砖的1/2,加工必须平整;

9)全窑砖衬砌筑完成后,应对全窑的砖衬进行检查和必要的紧固。

5.1 膨胀缝的宽度

5.2 回转窑砌体膨胀缝的预留

对于回转窑砌体中用的膨胀系数较大的碱性砖应考虑预留纵向膨胀空间。每环(长度约198mm)应考虑在每块砖长度方向上塞入2mm厚的纸板,预留膨胀空间。由于径向上的膨胀可以由砖缝和回转窑筒体的膨胀得以补偿,不再留膨胀缝。

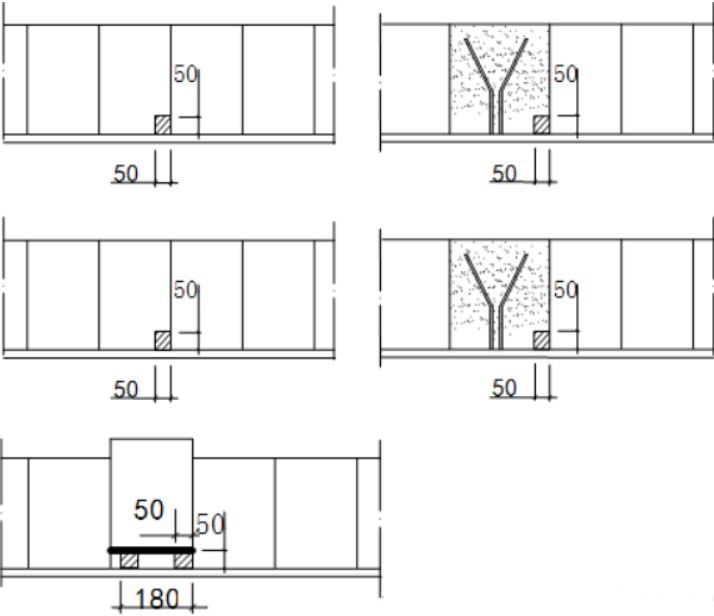

6.1 几种挡砖圈的砌筑

6.2 回转窑内的挡砖圈

窑筒体的前方一般设有一道挡砖圈,在后方依条件而定,可能还有一至二道挡砖圈。挡砖圈的间距通常不小于10m,且不在轮带和大齿轮中心线4m范围内。在烧成带和过渡带要求窑皮稳定存在的范围内,也不应设置挡砖圈。特制的挡砖,通常砌筑在挡圈的下部,也就是挡砖圈指向窑头的方向。如果没有特制的挡砖圈砖,可对挡砖圈处的挡砖进行现场切割,切掉的部位比挡砖圈厚度窄8mm,比挡砖圈深度深5mm。为了避免可能的开裂,切出的部分应有较大的圆角,应在砖与挡砖圈之间插入3mm的厚纸板。在可靠性上比较,较矮的两道挡砖圈比一道较高的挡砖圈好,前者可以采用原砖砌筑,以提高安全水平。挡砖的材质以强度较高,性能较稳定的耐火砖为好。

窑拱圈最后一块楔入的砖对于一个排列紧密稳定的圆拱圈至关重要,其被称之为锁砖。锁砖必须使其两个斜面与两侧的耐火砖斜面完全吻合,毫无间隙地充满预留的空间。如果原砖不满足需要,不能实行有效锁紧,或外形过大,不能楔入预留的空间,就应根据预先码砖的结果,确定加工砖的尺寸,用切砖机精确加工。加工砖厚度应不小于原砖的2/3,如满足不了要求,就加工两块砖。加工后的两块砖应隔开3块以上原砖布置,应选择未加工过的原砖作为锁砖,再由两块原砖之间留出的空隙,沿轴向楔入。这样有利于减小锁砖作业的摩擦,确保耐火砖有较高的强度。

最后一排砖由于没有空间让锁砖从轴向楔入,而只能从径向楔入,为保证拱圈的稳定,必须采用特殊的处理方式。最后一圈转,其长度不小于原砖的1/2,如果小于1/2,应加工两圈转。干法砌筑时,应精确预留空间,这个空间可以通过砖的切割使空间断面为矩形,最后一块砖楔入后,应接着在两旁用钢板楔紧。用湿法砌筑时,可用挤出过量火泥的方法固定,并及时楔入钢板。最后楔入的位置,应在回转窑正下方左右各60度的范围内。由于耐火浇筑料凝结时间过长,不能对周围的耐火砖有锁紧作用,原则上不用耐火浇筑料取代最后一块砖。

由于现在回转窑的尾部一般均采用耐火浇筑料砌筑,因此最后一块砖砌筑的问题,就绕过去了。

相邻的环带,锁砖的位置应错开2~3块砖。

在拆除支撑和慢转窑筒体后,发现不紧的环带,应使用楔紧钢板最后楔紧。楔紧钢板长宽应比耐火砖小10mm,厚度2mm。每条砖缝不能超过一块钢板。楔紧钢板应平整、无毛刺,并在楔入端磨削出6o的楔角,以便钢板的楔入。

水泥回转窑衬砖的砌筑质量在很大程度上决定了耐火砖的使用寿命,因此在回转窑筑炉的过程中一定要给予高度的重视和严格的把关。高质量的砌筑是保证回转窑能够高效、稳定运转必不可少的前提。

作者:水泥资料

所属:水泥资料

来源:《水泥资料公众号》

如有侵权,请与我们联系!

微信公众号:备件网(关注查询更多资讯)

如果您有想与大家分享的文章,欢迎大家踊跃投稿

投稿邮箱:chong.zhang@cement365.com

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号