维修丨新加辊压机系统试车过程中出现的问题及解决措施

该系统原设计为“140-120辊压机+Φ4.2×13m水泥磨”组成的100万t/a联合水泥粉磨生产线,水泥磨系统主辅机均按100万t/a的生产能力设计,而辊压机系统一直未上,系统实际生产能力为75万t/a,造成系统装机容量与产能不匹配,水泥粉磨电耗高达48.5kWh/t,与带辊压机的100万t/a以上水泥粉磨生产线相比电耗高出15kWh/t左右。且由于部分物料储存、输送设施不完善,物料二次倒运多,至使生产成本增加。

为消化双阳公司熟料,同时利用企业自身的地域优势,进一步增加亚泰水泥在农安和松原地区的市场销售份额,决定增加一台160-140辊压机,使之与原有Φ4.2×13m磨机形成联合粉磨系统,并新建配套的熟料、水泥储存库及相关设施,改造后实现扩能到年产150万吨水泥的目标。

建设内容共分水泥磨扩能、熟料储存库、水泥储存库三部分,分两期进行建设。

两期建设内容分别如下:

一期建设项目包括:四座Φ33m×30m水泥储存库及散装系统,总储量12万吨水泥储存库及配套的辅助扩能生产设施;新建一座Φ15m×24m粉煤灰库,储量2000t;一期工程2010年5月开工,2010年11月投产。

二期建设项目包括:水泥粉磨系统扩能改造,熟料卸车、输送与10万吨熟料储存库,及配套的辅助扩能生产设施;新建熟料出库输送系统及一座Φ15m×30m熟料配料库,储量5000t;Φ4.2×13m水泥磨系统改造,新建一座Φ160-140辊压机站(新配置V型选粉机及磨尾高效选粉机系统)。

二期工程于2012年2月1日开始单机、联动和带料试车,在月末各项指标达到设计要求。

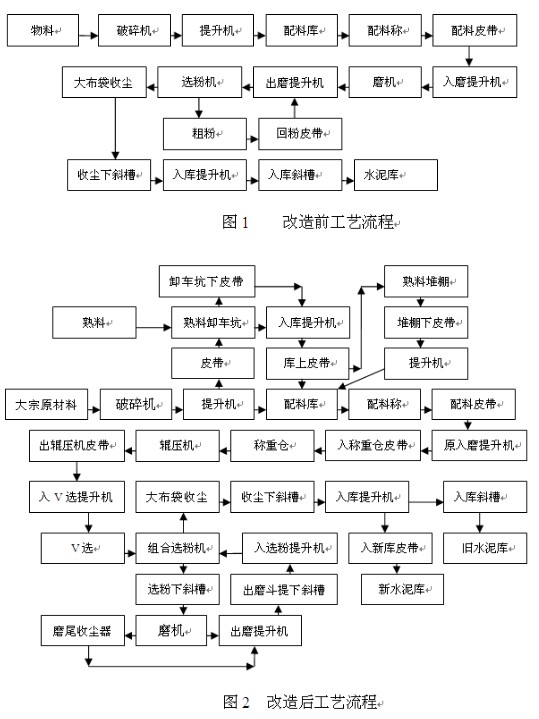

改造前、后工艺流程见图1、图2。

1、皮带跑偏和打滑

在开机时,由于冬季因温度低,皮带延展性不好,又因皮带两侧挡料皮带紧紧压在皮带上,运行阻力增大。开动皮带时,滚筒转动皮带不动,皮带出现打滑现象,对调整拉紧装置进行调整后,仍然没有开起来,将挡料皮带全部拆下来后,才能启动皮带机,再没有出现打滑现象;在空运转时,皮带出现跑偏现象,根据跑偏位置增加了调整辊后,开机运转正常平稳;皮带在带料试车过程中又出现了跑偏情况,通过调节调整辊仍然达不到要求,经检查发现下料点偏移皮带中心,由于物料的冲击导致皮带跑偏,调整下料溜子下料位置后,皮带机运行正常。

2、磨尾收尘器更换布袋

在试生产过程中,磨尾负压偏低,磨内物料流速慢,经检查磨尾收尘器布袋,发现布袋结露严重,通风不好,收尘器由于在室外,温差较大对收尘布袋影响非常大,对收尘器和管道做上保温,更换新的收尘布袋保证在冬季正常生产;和在回灰铰刀下料溜子处增加重锤翻板阀,同时调整风门进行观察,磨尾压力变化明显,经过带料试车后,风量已经能够满足生产需要。

3、斜槽堵料

在磨机60%负荷试生产过程中,发现出磨斜槽、出磨提升机下斜槽、入组合选粉斜槽和入磨斜槽发生多次堵料现象,发现出磨斜槽内水泥流速慢,斜槽布上风量小,根据现场位置,把斜槽头部抬高400mm,尾部不动,由原来的4°提高到6°,同时把原有收尘风机(9-19№3.15A , 90o1.1kw)更改为(9-19№5A 顺 0o,3.0kw),经过调整后下料通畅;出磨提升机下斜槽在转弯下1-3节处堵料,根据现场位置,把斜槽头部抬高300mm,1-3节斜槽顺延,经过改造后斜槽下料通畅,再也没有堵料现象。在堵料处理过程中,发现斜槽观察门过少,不能满足处理要求。为此,在斜槽上每节增加一个观察门,便于处理积料和检查。经过几次改进后,在磨机满负荷试生产过程中,堵料现象得到了根本解决。

4、磨机调整

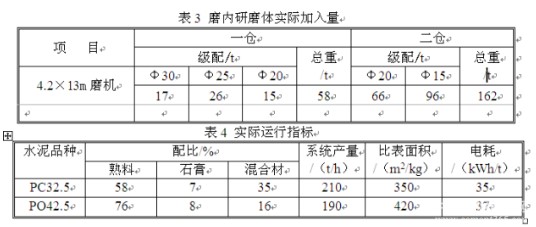

此次磨机技改更换一仓盲板、衬板由大波纹改为中波纹,隔仓版篦缝由10mm改为8mm,,二仓衬板由双曲面衬板改为小波纹形式,出料篦板篦缝由10mm改为8mm,二仓增加了三圈活化环。研磨体球径大大降低,研磨体装载量由209t增加到230t。技改前、后研磨体调整见表1、表2。

根据试车方案,磨机空载运行无异常后,开始分步加入研磨体,按照新的级配方案加入60%研磨体进行试车,4h运转正常后,按照120t/h带料生产,经过48h连续运行后,开始按装载量90%进行填装,磨机台时逐步提高,质量指标和比表面积均达到设计要求。

在对磨内研磨体填加过程中,对一仓和二仓进行多次检查和测量球面,根据实际生产情况对研磨体进行调整,考虑到磨内通风状况,一仓装载58吨,二仓加入162吨。研磨体实际装载量220t,具体级配见表3。

5、辊压机系统的调整

5.1、辊压机

在调试过程中,辊压机定辊高速轴轴承温度升温速度过快,超出温度上限跳停(按说明书要求,70℃报警,75℃跳闸),经过检查润滑系统,冷却系统,没有发现异常。在与辊压机厂家、减速机厂家技术人员沟通后,调整减速机高速轴轴承间隙(在端盖与壳体之间加0.2mm的垫片),同时采取减速机高速轴轴承端盖处加油管,对该轴承强制供油润滑,温度被控制下来,基本满足正常生产的需要。

5.2、组合选粉机

在调试组合选粉机过程中,当转速调到30Hz以上时,选粉机出现震动,转速调到越大震动越大,通过对选粉机转子间隙进行调整后,选粉机工作正常。

6、提升机系统的调整

新安装三台提升机在试车过程中没有出现任何问题,在改造的两台提升机,入称重仓皮带提升机没有出现问题,入库提升在空运转、磨机60%负荷试生产过程中,没有发现问题。满负荷运行时,提升机下链轮处链子掉道。经分析是由于:

(1)在设备安装时,斗提壳体不正,北侧凹陷,南侧凸。

(2)提升机在头部增加一节,斗提头部传动装置高出固定点5M,形成悬臂。在载满负荷运行时,头轴由于受力增大,头部出现侧弯,造成链子掉道。经过对斗提壳体重新找正和对斗提头部加支撑。调整后,提升运转正常,没有再出现掉道的情况。

7、入库系统和大布袋收尘器的调整

入库皮带在一期工程中已经完成,当时台时100t/h-120t/h之间,皮带能够满足水泥输送要求,当二期技改完成后,台时提高至230t/h,入库皮带不能满足单独入新库,水泥皮带尾部挡料槽处冒出,在皮带运转过程中,由于大收尘器每室20s振打一次,导致下料不均,瞬间水泥流量大,皮带不能把水泥及时运走,皮带尾部水泥料面升高很快,导致水泥从皮带尾部冒出。大皮带单独送料进行测试,只能在台时180t/h运行,超过180t/h皮带开始冒料。

针对皮带尾部冒料问题作如下调整:

(1)增加挡料槽高度,挡料槽提高200mm,水泥料面超出200mm后皮带拉不过来料,水泥还是从皮带尾部和挡料槽处冒出。

(2)调整收尘器振打时间,对大收尘器震打时间进行调整由20s调整到15s,没有达到效果,物料变化不大,又进行双室同时下料进行调整,下料还是不均匀,也没有效果。

(3)调整入皮带下料溜子,减少水泥对皮带的冲击和控制水泥均匀下料,在下料溜子底部增加一块50mm铁板,让水泥冲击到铁板上,降低水泥的速度,调整溜子角度,在溜子下料点上方50mm处增加缓冲箱,通过两次缓冲后还是冒料。

(4)调整皮带角度,在2012年10月份把皮带尾部抬高,由原来的5.85°调整到0°,头部20m由于结构原因没有动,仍然是5.85°,改造后,由于皮带尾部没有角度,输送量大大增加,台时达到230t/h,皮带送料正常没有冒料。

原因分析:由于水泥使用助磨剂,增加水泥的流动性,水泥不易堆积,水泥随着皮带震动导致水泥下滑;水泥下料不均衡,大收尘器调整后水泥下料不稳定,导致皮带水泥瞬时给料增加;皮带由上倾角,导致水泥输送能力降低。

同时,对老库斜槽角度也进行了调整,以满足水泥入库需要。

8、结束语

农安分公司经过一期和二期的技术改造产能达到了150万吨的生产规模,在质量、产量等各项指标都达到了历史新高,增强了市场竞争力,为公司的发展打下了良好的基础。

作者:潘广,邹伟斌

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号